MECANIZADOS

CENTROS DE MECANIZADO

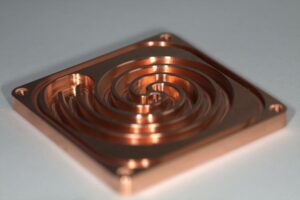

En Ibercool disponemos de dos centros de mecanizado de la reconocida marca estadounidense HAAS, diseñados para trabajar con piezas de diversos materiales y geometrías. Podemos partir de planchas, barras o pequeños bloques de material, abarcando una amplia área de trabajo de 705 x 406 mm. Nuestro modelo VF2-SS destaca por sus aceleraciones de 36 m/s², lo que permite optimizar los tiempos de mecanizado, reduciendo tanto el coste final de cada pieza como los plazos de entrega.

Este avanzado centro de mecanizado cuenta con un cambiador automático de 30 herramientas, lo que posibilita la realización de múltiples operaciones sobre la pieza sin intervención manual. Además, facilita el uso de diversas herramientas de acabado para lograr terminaciones de alta calidad en piezas que lo requieran, sin incrementar significativamente su costo.

Fabricamos desde grandes producciones de piezas de pequeño tamaño hasta pequeñas series de piezas más complejas, como moldes, útiles y todo tipo de prototipos. Según las necesidades específicas de cada cliente, podemos recomendar diferentes tipos de aluminio, acero o plásticos para optimizar las prestaciones de la pieza y garantizar la mejor relación calidad-precio.

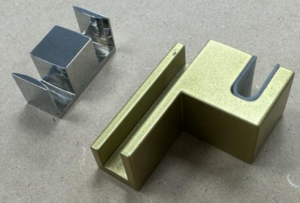

En Ibercool, además de ofrecer servicios de mecanizado, contamos con nuestra propia gama de productos diseñados para el sector de las mamparas de baño, cristalería y herrajes de perfilería de aluminio y madera. Ofrecemos una amplia variedad de productos, como tiradores, pomos, bisagras, pinzas, topes, soportes y tirantes, entre otros. Te invitamos a descargar nuestro catálogo de herrajes para explorar todas las opciones disponibles.

Entre las principales características de nuestra fabricación en centros de mecanizado, destacan las siguientes:

VENTAJAS :

– Versatilidad en mecanizado: Capacidad para trabajar con una amplia gama de materiales, adaptándose a diversas necesidades de producción.

– Ideal para prototipos y lotes pequeños: Permite la rápida validación de diseños, lo que facilita la iteración y mejora del producto.

– Optimización en grandes producciones: Uso de utillajes personalizados para garantizar una alta eficiencia y calidad en cada tipo de pieza.

– Fabricación de piezas complejas: Capacidad para realizar piezas que requieren múltiples operaciones de desbaste y acabado, con la posibilidad de cargar hasta 30 herramientas diferentes, asegurando flexibilidad y precisión excepcionales.

DESVENTAJAS :

– Tamaño máximo limitado: Las piezas fabricadas no pueden superar las dimensiones de 0,7 x 0,4 metros

– Limitaciones en geometrías complejas: No son la opción más adecuada para fabricar piezas con muchas curvaturas o superficies esféricas. En estos casos, la fabricación por fundición es más eficiente, excepto para prototipos o producciones de tiradas pequeñas.

– Mayor coste de material: El coste de cada pieza es superior al de la fundición, ya que para obtener la pieza final es necesario partir de un bloque de material significativamente mayor.

RUTEADORAS

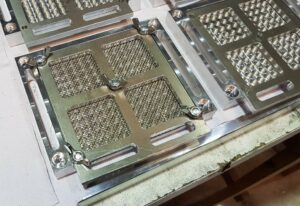

Con nuestras fresadoras de pórtico podemos fabricar piezas a partir de planchas de diversos materiales, como aluminio, acero, plástico y madera. A diferencia del corte por láser, que únicamente permite realizar cortes completos y grabados, las ruteadoras ofrecen una mayor versatilidad. Permiten mecanizados a diferentes profundidades, pasadas de acabado tras el corte para optimizar la terminación, roscados por interpolación, mecanizados en rampa, chaflanes y redondeos. Estas técnicas mejoran tanto la estética como la funcionalidad, eliminando filos cortantes y garantizando un acabado superior.

Contamos con mesas de vacío que permiten fijar las planchas de manera eficiente sin necesidad de atornillar cada pieza durante el corte. Esto elimina la necesidad de dejar pestañas para mantener las piezas unidas a la plancha y evita marcas de apriete de los tornillos, logrando así una mejor calidad en el acabado.

En Ibercool, además de nuestros servicios de mecanizado, ofrecemos una amplia gama de productos para el sector de mamparas de baño, cristalería y herrajes de perfilería en aluminio y madera. Entre nuestros productos destacan tiradores, pomos, bisagras, pinzas, topes, soportes, tirantes y mucho más. Te invitamos a descargar nuestro catálogo de herrajes para conocer todas las opciones disponibles.

Ambas fresadoras cuentan con un área de trabajo de 1000 x 700 mm y están equipadas con cambiadores automáticos de 10 herramientas, lo que permite realizar todo tipo de mecanizados y acabados necesarios para cada pieza.

Hemos reforzado la estructura de las máquinas para incrementar su rigidez, logrando acabados y tiempos de mecanizado muy próximos a los centros de mecanizado. Gracias al sistema de lubricación por MQL (aire mezclado con pequeñas gotas de aceite), se optimizan varios aspectos clave: refrigeración de las herramientas y el material, mejora de los acabados, aumento de la vida útil de las herramientas y reducción del tiempo de fabricación, lo que repercute directamente en la disminución del coste final de la producción.

Las características principales de la fabricación en FRESADORAS DE PORTICO / RUTEADORAS es la siguiente:

VENTAJAS :

– Capacidad de mecanizar: piezas de hasta 1 x 0,7 metros.

– Realización de múltiples operaciones: gracias al cambiador de 10 herramientas, incluyendo operaciones de grabado.

– Fabricación eficiente de grandes producciones de piezas simples: Incluyendo la posibilidad de añadir grabados.

– Uso de mesas de vacío: Permiten cortar piezas sin dejar marcas en el contorno, eliminando la necesidad de pestañas para fijación.

DESVENTAJAS :

– Limitaciones en materiales duros: No es ideal para mecanizar materiales de alta dureza debido a la menor rigidez en comparación con los centros de mecanizado.

– Menor precisión: La rigidez reducida puede generar acabados superficiales inferiores y menor precisión, aunque esto puede mejorarse disminuyendo la velocidad de corte, aumentando el tiempo de mecanizado.

– Restricciones en el motor: El motor no permite invertir el sentido de giro, lo que imposibilita el uso de operaciones como roscado rígido o laminación. Sin embargo, es posible realizar roscados por interpolación en diámetros grandes.

TORNO CNC

Con los tornos CNC podemos fabricar piezas de geometrías cilíndricas y redondeadas, como ejes, casquillos, pomos, entre otras. Estas formas no se mecanizan de manera óptima en los centros de mecanizado, de la misma manera que las geometrías cuadradas o rectangulares no son ideales para ser fabricadas en un torno CNC.

Las piezas se mecanizan de forma individual. Una vez finalizada la separación de cada pieza de la barra, el alimentador avanza automáticamente la barra para fabricar la siguiente pieza sin interrupciones. Gracias al cambiador automático de herramientas y al sistema de lubricación con taladrina, es posible mecanizar a altas velocidades una amplia variedad de materiales partiendo de barras redondas, logrando resultados rápidos y precisos.

Las características principales de la fabricación en TORNOS CNC es la siguiente:

VENTAJAS :

– Mecanizado óptimo de piezas redondas y cilíndricas: Diseñado específicamente para trabajar con estas geometrías.

– Versatilidad en materiales: Permite el mecanizado de todo tipo de materiales partiendo de barras redondas, incluyendo tubos.

– Automatización en serie: Gracias al alimentador de barras, el proceso de producción en serie se realiza de manera altamente automática, maximizando la eficiencia.

DESVENTAJAS :

– Limitaciones en geometrías: No es posible mecanizar piezas con formas cuadradas o rectangulares, solo cilíndricas y hexagonales.

– Producción pieza por pieza: Aunque es eficiente, el mecanizado de piezas que requieren muchas herramientas puede ser más lento debido a la fabricación individualizada.

– Agujeros laterales: Este tipo de operaciones debe realizarse de forma manual, lo que puede incrementar los tiempos de producción en ciertos casos.

MECANIZADOS MANUALES CON FRESADORAS, TALADRADORAS, ROSCADORAS Y TORNO

En una fábrica, es necesario realizar diversas operaciones de mecanizado manual que complementan al mecanizado CNC y son obligatorias en muchas piezas de fundición. Con las fresadoras y taladradoras manuales se llevan a cabo tareas como pequeños fresados, chaflanes y perforaciones en piezas donde, debido a su simplicidad, no compensa posicionarlas en los centros de mecanizado. En estos casos, el tiempo requerido para el posicionamiento de la pieza en una máquina CNC superaría el de la propia operación.

Por otro lado, las roscadoras manuales son esenciales para piezas de fundición que requieren roscas, ya que esta tecnología de fabricación no permite la creación de roscas integradas. Estas deben realizarse en un proceso posterior con roscadoras manuales.

Con los tornos manuales es posible fabricar fácilmente pequeñas cantidades de piezas simples, como casquillos, ejes y pomos, además de componentes específicos para otras máquinas.

VENTAJAS :

– Fabricación eficiente de piezas sencillas en pequeñas cantidades.

– Ahorro de tiempo: Se evitan largos procesos de posicionamiento en máquinas CNC para operaciones simples.

– Complemento ideal para fundición: Permite realizar roscados manuales y finalizar piezas que no se completan en el proceso de fundición.

– Fácil uso: No requieren una formación técnica avanzada, ya que son máquinas sencillas de operar.

– Inicio rápido de producción: No es necesario generar códigos CAM, lo que acelera el proceso.

DESVENTAJAS :

– Menor precisión y velocidad: No alcanzan los niveles de precisión y rapidez de las máquinas CNC.

– Limitaciones en las operaciones: Aptas únicamente para tareas básicas como ranurados, contorneados, chaflanes, taladrados y roscados.

– Acabado superficial inferior: No ofrecen la calidad de acabado de las máquinas más robustas, ya que son ligeras y menos rígidas.